DTF-Drucker (Druckersysteme) (Direct-to-Film)

Ob Blattware oder Rollen-Verarbeitung; mit DTF ist fast alles möglich; Von Einzelstücken bis zur Serienproduktion

Buchen Sie einen persönlichen Beratungstermin für Ihre individuelle digitale Drucklösung von Holler Printing Solutions

Realtalk:

DTF, die digitale Version des Siebdruck-Transfers

Häufige Fragen zum Thema „DTF-Drucker“

Das Thema DTF (Direct To Film) kam 2021 bei den Textil-Veredelungs-Betrieben immer öfter zur Sprache. Man darf sich diese Technologie als die digitale Version des Siebdruck-Transfers vorstellen.

Man nimmt eine beschichtete PET-Folie, bedruckt sie spiegelverkehrt zuerst mit Farbtinte und gleich darüber mit Weißtinte – danach trocknet man die Tinte an, bestreuselt den Druck mit Kleber-Granulat, erhitzt dieses so lange, bis es angeschmolzen ist und wickelt den fertigen Druck am Ende wieder auf.

So kann der Druck an den verarbeitenden Betrieb weitergeschickt werden. Dieser schneidet die Einzelstücke heraus, positioniert sie auf dem zu veredelnden Kleidungsstück und verpresst wenige Sekunden bei 110° bis 160°, je nach Kleberart und Klebertechnologie.

In der Zwischenzeit gibt es diese Drucklösungen in 30cm und 60cm Druckbreite. Der direkt hinter dem Drucksystem angeschlossene Shaker / Dryer hilft, den Prozess zu automatisieren und gleichmäßige Qualität zu liefern.

DTF-Drucker

HPS DTF-Drucker für „Direct-to-Film“

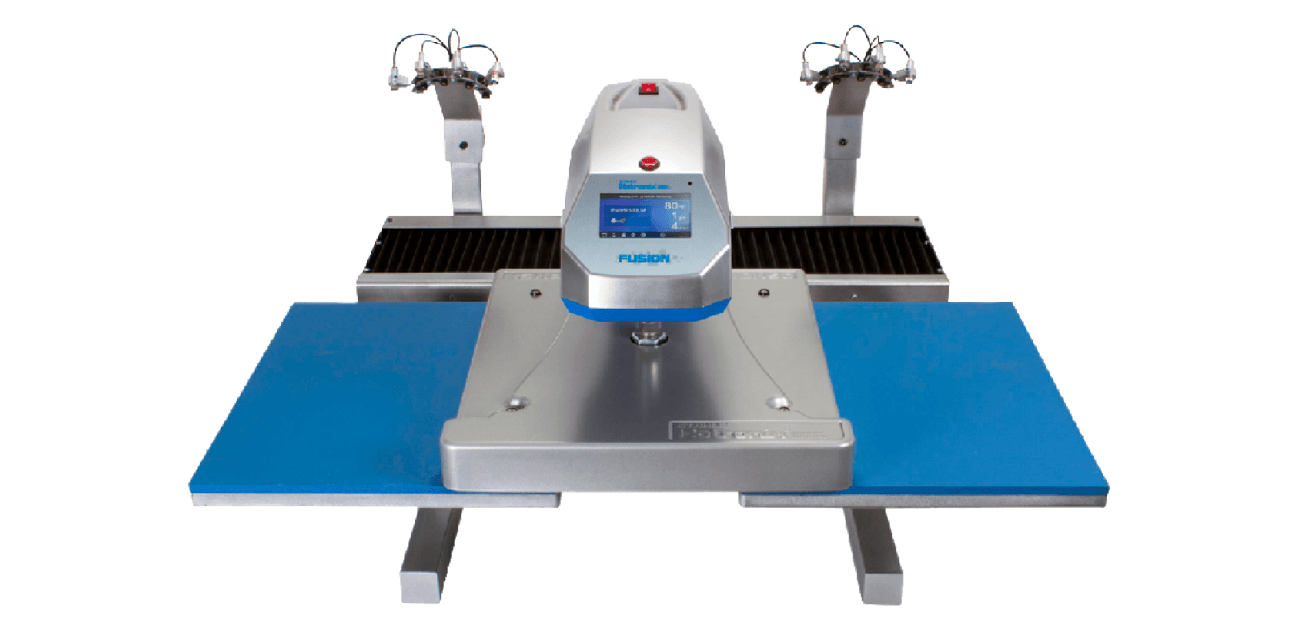

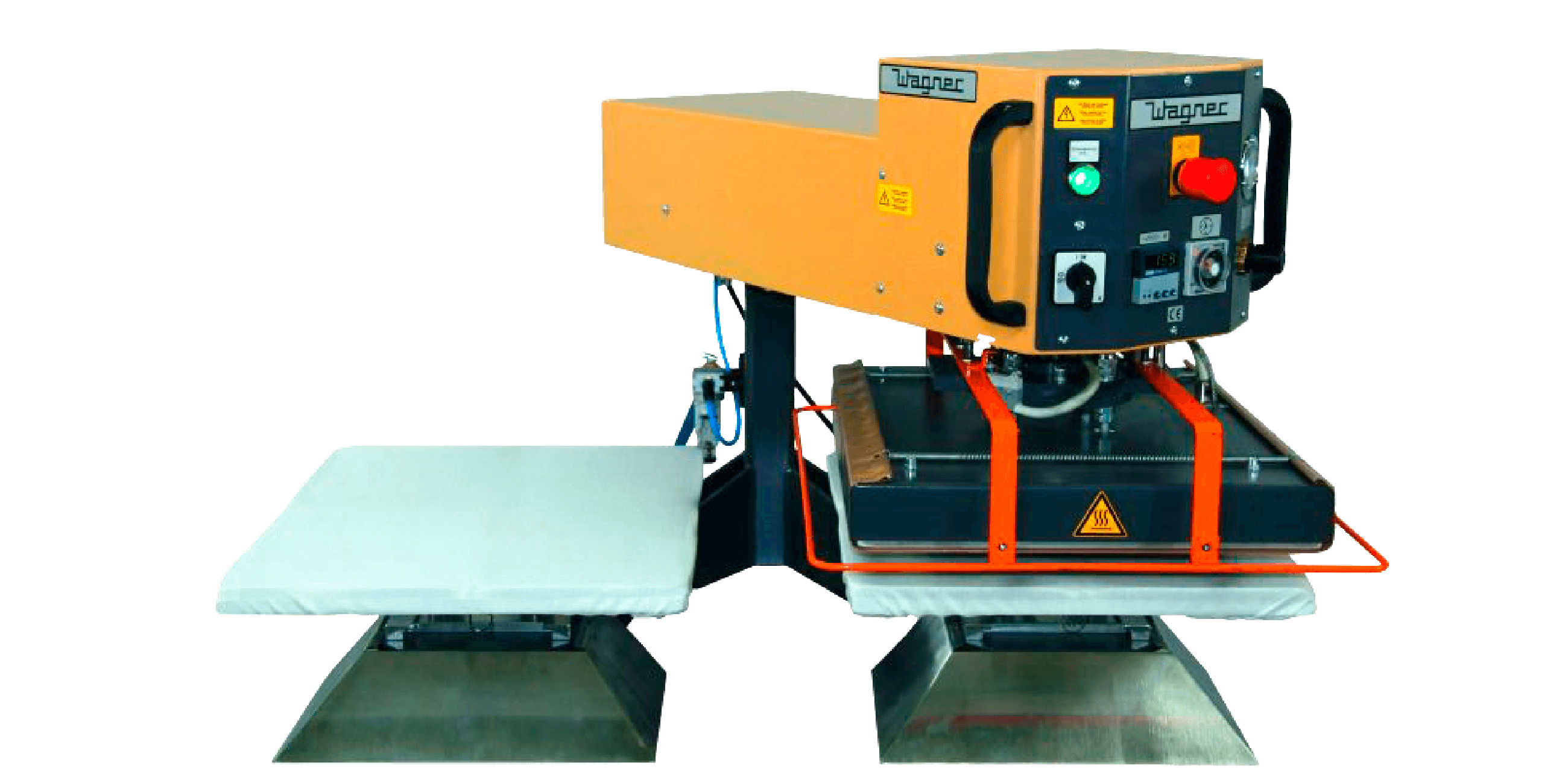

Thermotransferpressen

von Stahls‘ und Wagner

Software

Software von CADLink

Verbrauchsmaterial

Tinten, DTF-Filme (kalt oder heißabziehbar) und Schmelzkleber

DTF-Drucker für „Direct-to-Film“

zu den HPS-DTF Druckern

Transferpressen

Stahls Transferpressen

Wagner Transferpressen

Software

RIP Software CADLink

Die Vorteile der RIP Software CADLink

- optimal für Anwender mit verschiedenen Druckmaschinen-Herstellern

- professionelles Farbmanagement

- Umsetzung benannter Farben (z.B. Pantone-Farbpaletten)

- automatische Berechnung von Ösenpositionen

- Erkennen von Schneidepfaden ohne diese zu drucken

- Erstellen von Druckumgebungen (fixe Einstellungen) für einfachen und zuverlässigen Workflow und Fehlervermeidung

- Automatisieruna wichtiaer Abläufe

Verbrauchsmaterialien

Realtalk:

DTF, die digitale Version des Siebdruck-Transfers

Ich kann mich noch gut erinnern, als mich ein Kunden Anfang 2021 erstmals mit dem Begriff DTF konfrontierte. Die Drucklösung wurde direkt aus China importiert, ohne zu wissen, wie es funktioniert und ob es überhaupt funktioniert. Ich habe mir dieses Drucksystem angesehen und dachte mir – Finger weg. Es handelte sich um einen Desktop-Drucker, der auf andere Tinte umgerüstet wurde, eine Menge pflege brauchte und immer wieder Düsenausfälle hatte. Durch die intensive Reinigung ging sehr viel Tinte in die Waste Bottle.

Nach wenigen Wochen war der Drucker kaputt und wir sollten dem Kunden helfen, Ersatzteile zu beschaffen, die wir nicht bekamen, da es sich um ein spezielles Gerät handelte, das nur in Asien verkauft wurde.

In wenigen Monaten entwickelte sich allerdings die Nachfrage nach DTF so stark, dass wir uns intensiv mit diesem Thema auseinandersetzten. Bald gab es auch eine Lösung mit bestehenden DTG-Druckern wie z.B. den Epson F2000, F2100 oder F3000 DTF-Drucke zu produzieren. Der große Vorteil dabei: man kann beides machen und die Vorteile beider Produktionen nutzen.

Der Vorteil von DTG ist, dass man direkt auf den Stoff druckt und am Ende eine angenehmere Haptik hat. Vor allem bei großflächigen Drucken bleibt der Stoff noch flexibel und wird nicht zum „Brett“. Falls einmal DTF auf Folie hergestellt werden soll, ist dies mit einem DTG-Drucker auch möglich. Nachteil ist, dass man nur Blattware (bis A3+) verarbeiten kann.

Beim DTF-Automaten wird der Druck direkt in den Shaker/Dryer eingeführt, durchläuft das Klebergranulat, geht in die Heizung zum Anschmelzen und wird danach aufgerollt. Man bringt meist einige Nutzen auf einer Rollenbreite von 33cm oder 60cm unter. Das macht dieses System für größere Mengen sehr attraktiv. Danach schneidet man die bedruckte Folie zu und positioniert den Druck auf den jeweiligen Flächen, wie man es vom Transfer kennt. Mit einer Presszeit von 5-10 sek. Bei einer Temperatur von 110-140°C kann fast alles bedruckt werden. Ob Ärmel, Kappen, Socken, Schuhe, Kragen, Jacken, etc. Unabhängig welcher Stoff. Aufpassen muss man nur bei imprägnierten Oberflächen, da sich der Standardkleber nicht fixieren kann. Hier gibt es aber spezielle, stärkere Kleber, die anzuwenden sind.